Cacat Coran (Casting defect)

Pada coran dapat terjadi berbagai macam cacat tergantung pada bagaimana keadaannya, sedangkan cacat-cacat tersebut boleh dikatakan jarang berbeda menurut bahan dan macam coran. Secara umum cacat coran disebabkan oleh:- Disain

- Teknik produksi

- Operator

- Ekor tikus tak menentu atau kekerasan yang meluas (Rat tile)

- Lubang-lubang (Hole)

- Retakan (Crack)

- Permukaan kasar (Roughness)

- Salah alir (Misrun)

- Kesalahan ukuran (Over dimension)

- Inklusi dan struktur yang tidak seragam (Inclusion)

- Deformasi dan melintir (Deformation)

- Cacat yang tak tampak

Cacat Coran Pada Besi Cor

Rongga Udara

Ciri-ciriRongga Udara adalah cacat paling banyak terjadi dalam berbagai bentuk. Rongga udara dapat muncul sebagai lubang pada permukaan atau didalam coran, terutama sedikit dibawah permukaan yang merupakan rongga-rongga bulat. Mereka mempunyai warna yang berbeda-beda sesuai dengan sebab terjadinya cacat, yaitu warna karena oksidasi atau karena tidak oksidasi. Pada besi cor dan baja cor, berwarna hitam atau biru, pada paduan tembaga, berwarna coklat atau kuning.

Sebab utama terjadi cacat rongga udara adalah:

- Logam cor yang teroksidasi

- Tidak Cukup keringnya ladel. Sehingga logam cair membawa gas

- Pouring speed rendah

- Permeabilitas pasir rendah (kemampuan alir)

- Saluran udara kurang baik

- Kandungan air pada pasir terlalu tinggi

- Tekanan di atas terlalu rendah

- Dalam peleburan kupola. perlu mendapat cairan yang bersih dengan menjaga tingginya alas kokas, dengan menghindari tiupan yang berlebihan, dengan menghilangkan kelembaban pada dasar dan dinding pemanas mula dan dengan mempergunakan zat penghilang oksid. Selanjutnya perlu mendapat logam cair bertemperatur tinggi dengan mengatur jumlah kokas, secara sempurna. Saluran dan ladel harus dikeringkan sampai kering sekali.

- Rongga udara bisa terjadi dengan mudah terutama pada temperatur penuangan (pouring) yang rendah. Apabila letak saluran turun tidak baik dan waktu penuangan terlalu lama, maka rongga udara mudah terjadi. Oleh karena itu perlu memasang saluran turun pada tempat yang benar dan menuangkan logam cair bertemperatur cocok dengan kecepatan yang cukup tepat.

- Rongga udara bisa disebabkan permeabilitas cetakan yang tidak baik, oleh uap air setempat, dan oleh bahan-bahan yang membentuk gas. Oleh karena itu jumlah gas perlu diusahakan menjadi sekecil mungkin.

- Pada pengeluaran gas yang tidak sempurna, terutama untuk inti yang terselubungi logam cair, maka rongga udara akan membentuk cacat yang tidak dapat dihindari. Sesuai dengan ukuran inti, jalan untuk gas dibuat dengan membuat lubang udara atau dengan mencampur sinder kokas atau dengan mengeluarkan gas melalui telapak inti.

- Kalau tinggi penuangan terlalu rendah, tekanan logam cair menjadi lebih kecil dari pada tekanan gas dalam cetakan. Oleh karena itu, tinggi penuangan yang rendah dapat menyebabkan rongga udara. Dalam hal tertentu tinggi logam cair harus diatas 200 mm untuk mencegah rongga udara, dalam hal ini tentu saja kecepatan penuangan harus tinggi.

Penyusutan Dalam (Shrinkage)

Ciri-CiriPenyusutan dalam adalah lubang cacat disebabkan karena pengecilan yang terjadi ketika logam membeku. Bagian dalamnya biasanya dikelilingi oleh kristal-kristal dendrite dan cacat ini tidak tampak di permukaan. Pada coran besi, warna permukaan dalamnya adalah berwarna biru.

Sebab-sebab

Penyusutan dalam (Shrinkage), penyusutan luar dan rongga penyusutan dapat terjadi karena sebab-sebab yang sama. Kalau logam membeku, tiap bagian coran yang berbeda bentuknya mempunyai kecepatan pembekuan yang berlainan, sehingga cacat tersebut mudah terjadi pada bagian yang paling lambat membeku. Selama pembekuan besi cor mengalami penyusutan rata-rata 20%. Tetapi besi cor mengembang sesuai dengan bertambahnya tebal irisan dan berubah menjadi penyusutan apabila tebal irisanyan berkurang. Besi cor yang berkadar karbon 3,4% mengalami pemuaian pada ketebalan 25 mm, tetapi kalau jumlah kadar karbon lebih kecil ia akan mengalami penyustan. Dalam penggunaan cetakan basah, besi cor dapat digolongkan pada jenis menyusut. Sebab-sebab rongga penyusutan adalah sebagai berikut:

- Temperatur penuangan (pouring) yang terlalu rendah, menyebabkan penambah membeku lebih dulu, karena itu pengisian menjadi lebih sukar.

- Tinggi penambah yang terlalu rendah dan selanjutnya penuangan tambahan tidak dapat dilakukan.

- Bahan/Material (Scrap) mengandung banyak kotoran atau karat.

- Logam cair yang dioksidai menyebabkan perbandingan penyusutan yang sangat besar.

- Ukuran leher penambah yang tidak cukup.

- Posisi penambah yang tidak tepat.

- Cetakan membengkak karena tekanan dari logam cair di tempat yang kurang mampat.

- Pengisian yang sukar dari penambah karena perubahan yang mendadak dari tebal irisan.

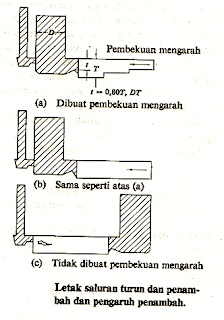

- Digunakan pembekuan mengarah sehingga penambah dapat berkerja secara efektif. Bagian pertama yang terisi oleh logam cair adalah bagian yang bertemperatur terendah dan yang terakhir diisi adalah yang bertemperatur tinggi. Oleh karena itu penting sekali menempatkan penambah di tempat yang bertemperatur tinggi. Dalam hal ini lebih baik membuat logam cair mengalir ke dalam cetakan melalui penambah, cara yang biasa secara ideal ditunjukkan dalam gambar berikut.

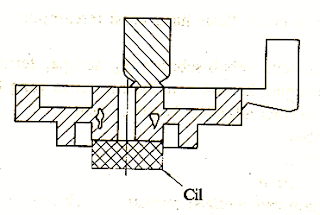

- Penggunaan cil, cil dipergunakan agar terjadi pembekuan mengarah dan pengaruh penambah menigkat. contohnya seperti dalam gambar diatas. Logam cair diisikan ke pinggir roda dari penambah samping tetapi tidak ke bagian tengah bos, pengaruh penambah tidak sampai sama sekali karena bagian antara roda dan bos terlalu tipis sehingga menjadi bebas dari penambah. Oleh karena itu sebaiknya cil dipasang pada alas bos dan penambah dipasang diatas. Kekeroposan mungkin terjadi dibagian persilangan dinding dimana logam cair tak mudah diisikan, sehingga dalam hal ini pembekuan dipercepat dengan cil.

- Daerah pengisian yang efektif dari penambah berbeda menurut bahan coran, cara penuangan, dan ketebalan irisan. Dalam pengecoran besi, daerah pengisian efektif harus delapan kali tebal coran.

Ekor Tikus ( Rat Tile)

Ciri-ciriEkor tikus merupakan cacat permukaan pasir dari permukaan cetakan mengembang dan logam cair masuk dibawah permukaan bagian tersebut. Kalau pasir disingkirkan, terlihat rongga lurus seperti pembuluh. Karena bentuknya seperti ekor tikus maka cacat ini disebut ekor tikus.

Sebab-sebab dan pencegahan sama seperti pada inclusion.

Lubang Jarum (Pin hole)

Ciri-ciriLubang jarum adalah lubang dimana permukaan dalamnya halus dan berbentuk bola. Ukuran cacat lubang jarum adalah dibawah 1 sampai 2 mm sangat kecil dan berbentuk seperti tusukan jarum. Dalam banyak hal, lubang jarum tersebar pada permukaan, sedangkan permukaan dalamnya berwarna perak atau berwarna biru karena oksidasi.

Sebab-sebab dan pencegahannya sama seperti pada rongga udara.

Kekerasan Erosi (Roughness)

Ciri-ciriPasir yang terlepas karena erosi dari permukaan cetakan berbentuk pelat atau gumpalan, bergerak dalam rongga, cetakan terutama dipermukaan kup yang mengakibatkan inklusi pasir. Di bagian dimana pasir telah kena erosi, terjadi kekasaran permukaan yang berbentuk pelat atau gumpalan.

Sebab-sebab

Permukaan cetakan yang memuai disebabkan logam cair, mungkin akan kena erosi sebagian. Pengaruh ini dinamakan kekasaran erosi. Pasir hasil erosi tercampur dalam coran oleh karena logam cair. Cacat lekukan mungkin juga terjadi karena sebab-sebab yang serupa, terutama disebabkan jatuhnya pasir dari kup yang melemah karena penyinaran panas yang lama dari logam cair. Adapun secara rinci dapat diuraikan sebagai berikut:

- Kecepatan penuangan (pouring) yang terlalu lambat

- Temperatur penuangan terlalu tinggi

- Ketahanan panas dari pasir rendah

- Posisi saluran turun kurang tepat dan logam cair mengisi cetakan setelah terpanaskan setempat.

- Kekerasan cetakan rendah

- Saluran udara kurang

- Permeabilitas pasir rendah.

Akibat dari temperatur puring tinggi, perlu meningkatkan ketahanan panas pasir, menigkatkan kekerasan cetakan, menurunkan kadar air dan menambah bahan pengikat dengan menggunakan pasir yang mempunyai angka pemuaian kecil atau menambah bubuk kayu sebagai bahan yang empuk. Sistem saluran harus dibuat sebagai berikut:

- Pouring time rendah

- Pouring harus dibuat seragam dalam cetakan tanpa penuangan setempat

- Ujung saluran turun tidak boleh menyentuh cetakan inti. Karena itu logam cair harus diisikan dari bagian bawah

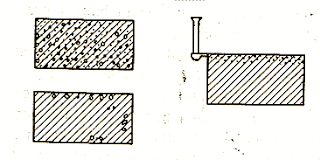

- Alternatif lain, lihat gambar dibawah ini, pertama logam cair dituang dari saluran turun 1 dan kemudian dari saluran turun 2 kalau logam cair telah mencapai tinggi B. Cara ini juga efektif dipakai untuk pembekuan mengarah.

Salah Alir (Misrun) dan Sumbat Dingin (Cold Shut)

Ciri-ciriSalah alir adalah cacat yang disebabkan karena logam cair tidak cukup mengisi rongga cetakan. Sumbat dinggi adalah cacat yang menyebabkan ketidak-kontinyuan pada permukaan coran atau pada bagian atas dari suatu coran disebabkan karena pencampuran yang tidak sempurna dari aliran logam cair. Sebab-sebab:

- Coran terlalu tipis

- Temperatur penuangan terlalu rendah

- Kecepatan penuangan terlalu lambat

- Logam cair tidak mengalir secara seragam karena system saluran yang tidak baik

- Saluran udara tidak lancar

- Penambah (Riser) yang tidak sempurna

- Penuangan harus dilakukan pada temperatur tinggi

- Kecepatan penuangan harus tinggi

- Jumlah saluran harus ditambah/dibesarkan dan logam cair diisikan secara seragam dari beberapa tempat pada cetakan

- Saluran udara harus lancar.

Cacat Coran Pada Besi Bergrafit Bulat

Dros

Ciri-CiriDros semacam terak yang terutama terjadi dipermukaan bagian kup atau dipermukaan bagian atas inti. Dros warnanya hitam dan permukaan yang dikerjakan dengan mesin menjadi kasar karena dros. Dalam hal luar biasa, dros terjadi diseluruh bagian dan menyebabkan kurangnya sifat kedap air. Dros terutama terdiri dari grafit atau oksid logam tetapi dros juga sering terdapat adalah campuran dari grafit dan oksid logam.

Sebab-sebab

- Oksidasi logam cair

- Kadar karbon terlalu tinggi

- Terlalu banyak magnesium

- Kadar belerang terlalu tinggi

- Aliran logam cair yang turbulen masuk ke dalam cetakan

- Cetakan kuran kering

- Oksidasi logam cair sebelum proses inokulasi harus dihindarkan dan kadar belerang harus diturunkan sampai sekecil mungkin.

- Magnesium yang ditambahkan harus dikurangi

- Kadar Karbon dari logam cair sebelum inokulasi tidak boleh terlalu tinggi

- Penambahaan silicon harus diusahakan kecil

- Harus direncanakan system saluran yang tidak memberikan percikan atau goncangan pada logam yang mengalir

- Kadar air pada cetakan harus sekecil mungkin

- Perbandingan luas saluran turun pada pengalir pada saluran masuk lebih baik dibuat 1:3,5:2 untuk coran besar, atau 1:2:2 untuk coran kecil

- Masuknya dros ke dalam cetakan dapat dihindarkan dengan menggunakan saringan atau dam (Strainer).

Pemeriksaan Coran

Pemeriksaan Coran

Pemeriksaan Coran mempunyai tujuan sebagai berikut:- Memelihara kualitas, kualitas dan baiknya produk coran harus dijamin dengan jalan memisahkan produk yang cacat.

- Menekan biaya produksi dengan mengetahui lebih dulu cacat coran, produk yang cacat harus bisa dideteksi sedini mungkin untuk menghemat biaya produksi.

- Penyempurnaan teknik, data hasil pemeriksaan dan percobaan, menyisihkan produk yang cacat dapat dilakukan lebih awal dan selanjutnya tingkat kualitas dapat dipelihara dengan memeriksa data tersebut secara kolektif, sehingga kualitas dan teknik pembuatan dapat disempurnakan.

a. Pemeriksaan rupa, dalam pemeriksaan ini yang diteliti dimesi, ketidakteraturan, inklusi, retakan, sebagainya yang terdapat pada permukaan. Pemeriksaan dilakukan dengan penglihatan (Visual).

b. Pemeriksaan cacat dalam, dilakukan untuk mengetahui cacat rongga gas, lubang jarum, rongga penyusutan, retakan, inklusi, dan sebagainya yang berada di dalam produk, yaitu dilakukan dengan jalan:

- Pemeriksaaan ketukan, dilakukan dengan jalan mendengarkan suara produk kalau dipukul. Tujuan pemeriksaan ini untuk menimbang-nimbang adanya retakan dan kualitas bahan.

- Pemeriksaan penetrasi, digunakan untuk meneliti cacat seperti retak, rongga penyusutan, dan sebagainya yang memberikan lubang kecil pada permukaan produk. Caranya ada dua yaitu penetrasi pencelupan warna yang mempergunakan cairan pencelup warna dan penetrasi flourescen yang menggunakan cairan flourescen.

- Pemeriksaan magnafluks, produk yang diperiksa diberi magnit dengan sebuah alat pemagnit, maka dihasilkan fluks magnit.

- Pemeriksaan supersonic, pengamatan dilakukan dengan mengarahkan gelombang supersonic kepada bagian produk yang diuji dan menangkap ketidaknormalan gelombang yang dipantulkan.

- Pemeriksaan radiografi, pemeriksaan menggunakan cahaya radiasi seperti sinar X, gamma dan sebagainya yang mempunyai daya untuk menembus logam.

- Pengujian hidrolik dan kedap udara, menurut beban pengujian dibagi menjadi jenis tekanan ciran, tekanan udara, hampa udara, tetapi yang biasa dipakai adalah jenis tekanan air dan udara. Dalam pengujian ini tekanan air, rongga bagian dalam disekat rapat, kemudian kebocoran diamati dengan memberikan tekanan air.

Pusing beybeh

ReplyDelete